Ниточный шов сварка, Сварочные швы: виды и типы сварных соединений

Практически все виды сварочных швов и соединений после окончания процесса сварки имеют дефекты. Плотность прилегания необходима для качественного соединения. Электрошлаковая сварка. Особую актуальность подготовка приобретает в случае, когда сварке подлежат трубы и детали большой толщины.

Сварочный пост для ручной дуговой сварки оснащается источником питания, токоподводом, необходимыми инструментами, принадлежностями и приспособлениями. Сварочные посты могут быть стационарными и передвижными. К стационарным относят посты, расположенные в цехе, преимущественно в отдельных сварочных кабинах, в которых сваривают изделия небольших размеров. Передвижные сварочные посты, как правило, применяют при монтаже крупногабаритных изделий трубопроводов, металлоконструкций, и т.

При этом часто используют переносные источники питания. В зависимости от свариваемых материалов и применяемых электродов для ручной дуговой сварки применяют источники переменного или постоянного тока с крутопадающей характеристикой. Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель, который предназначен для зажима электрода и провода сварочного тока. Применяют электрододержатели пружинного, пластинчатого и винтового типов рис. Согласно ГОСТ электрододержатели выпускаю трёх типов в зависимости от силы сварочного тока: 1 типа - для тока А; 2- А; А.

Для подвода тока от источника питания к электрододержателю и изделию используют сварочные провода. К вспомогательным инструментам для ручной сварки относятся: стальные проволочные щётки для зачистки кромок перед сваркой и для удаления с поверхности швов остатков шлака, молоток-шлакоотделитель для удаления шлаковой корки, особенно с угловых и корневых швов в глубокой разделке, зубило, набор шаблонов для проверки размеров швов, стальное клеймо для клеймения швов, метр, стальная линейка, отвес, угольник, чертилка, мел, а также ящик для хранения и переноски инструмента.

Технология ручной дуговой сварки. Выбор режима ручной дуговой сварки. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки.

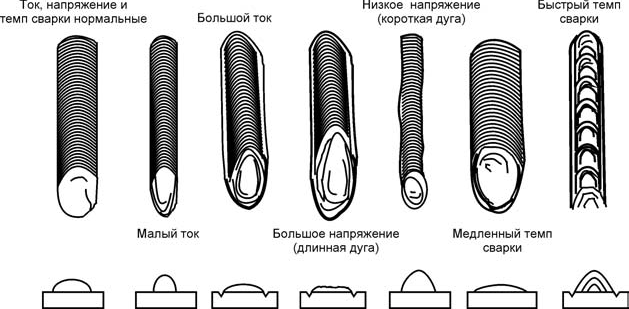

Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима ручной сварки относят диаметр электрода, величину, род и полярность тока, напряжение на дуге, скорость сварки. К дополнительным относят величину вылета электрода, состав и толщину покрытий электрода, положение электрода и положение изделия при сварке. Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Примерное соотношение между толщиной металла S и диаметром электрода d э при сварке в нижнем положении шва составляет:. Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем больше производительность, т. Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела.

Что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары. Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм.

Напряжение дуги изменяется в сравнительно узких пределах В. Второй способ удобнее. Но неприемлем в узких и неудобных местах. В процессе сварки необходимо поддерживать определённую длину дуги, которая зависит от марки и диаметра электрода. Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла.

В процессе сварки электроду сообщается движение в трёх направлениях.

Первое движение - поступательное, по направлению оси электрода. Этим движением поддерживается постоянная в известных пределах длина дуги в зависимости от скорости плавления электрода. Второе движение -перемещение электрода вдоль оси валика образования шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов. Третье движение - перемещение электрода поперёк шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

Поперечные колебательные движения конца электрода рис. Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения швов понимается как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяжённости все швы условно можно разделить на три группы: короткие - до мм, средние, длинные - свыше мм. В зависимости от протяженности шва, материала, требований к точности и качеству сварных соединений сварка таких швов может выполняться различно рис Короткие швы выполняют на проход - от начала шва до его конца. Швы средней длины варят от середины к концам или обратно ступенчатым методом. Подварка состоит в наложении дополнительного валика малого сечения с обратной стороны шва.

Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности засодин проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. Подкладки могут быть съемные и остающиеся глухие. Съемные подкладки обычно изготавливают из меди, т.

Если позволяет конструкция и назначение изделия применяют остающиеся подкладки, изготовляемые из стали толщиной 2—3 мм и шириной 20—30 мм. Сварка стыковых швов: а — без скоса кромок; б — с односторонним скосом обеих кромок; в — с двусторонним скосом обеих кромок. Сварка стыковых швов без разделки кромок может- быть применена и для металла больших толщин — до 10 мм —при условии выполнения сварки с двух сторон.

Недостатком такой сварки является вероятность непровара сечения и включений окислов и шлака по оси шва. В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок.

Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ —80 «Ручная дуговая сварка. При односторонней сварке стыковые соединения с разделкой кромок сваривают в зависимости от толщины металла однослойными и многослойными швами.

При выполнении однослойного шва однопроходного дугу возбуждают на верхней грани скоса кромки, затем переводят ее вниз, проваривают корень шва и выводят дугу на вторую кромку.

Перемещение дуги по скосам кромок замедленное — для обеспечения лучшего проплавления, в корне шва движение дуги ускоренное — для исключения прожога.

При значительной толщине металла сварной шов выполняется в несколько слоев. Первый слой валик заваривают электродами диаметром 2—3 мм для лучшего провара корня шва. Последующие слои шва выполняют электродами больших диаметров 4—6 мм.

Перед наложением каждого слоя поверхность предыдущего тщательно очищается от шлака и брызг металла. При многослойной сварке каждый слой отжигается при наложении последующего. Это улучшает структуру и механические свойства металла сварного шва. Чтобы обеспечить достаточный прогрев и отжиг, толщина слоев не должна превышать 5 мм. При многослойной сварке в зависимости от толщины металла, химического состава и свойств стали, особенностей конструкции каждый слой может выполняться за один проход многослойный шов или за несколько проходов многослойный многопроходный шов.

Формирование шва заканчивают наплавлением выпуклости усиления сварного шва для придания ему окончательного вида. Величина усиления в зависимости от толщины основного — металла составляет 2—4 мм. Последний, завершающий слой называют еще декоративным или отжигающим.

При его выполнении необходимо обращать особое внимание на плавный переход по границам основного металла и металла шва. С обратной стороны шва рекомендуется накладывать подварочный шов, предварительно очистив корень шва от шлака. При изготовлении ответственных конструкций корень шва с обратной стороны вырубают, выплавляют или вышлифовывают на глубину 2—3 мм, т. Полученную канавку заваривают за один проход контрольным подзарочным швом.

При невозможности выполнить контрольный подварочный шов применяют подкладки. При сварке металла повышенной толщины, а также в случае особых требований, предъявляемых к конструкции, применяется двусторонняя разделка кромок.

Двустороннюю сварку с такой разделкой кромок выполнять сложнее, т. Такие швы сваривают поочередно с каждой стороны, или одновременно с двух сторон рис.

При сварке поочередно с каждой стороны сначала накладывают слой 1 и удаляют корень шва с обратной стороны. Затем накладывают слой 2, далее 3 и т. Если переворачивать изделие нельзя, применяют второй способ — одновременную сварку с двух сторон двумя сварщиками. Изделие располагают вертикально. Первый сварщик начинает сварку раньше второго. Второй сварщик производит сварку по уже проваренному и вырубленному кор. Двусторонняя разделка кромок является трудоемкой и дорогостоящей операцией.

Но зато двусторонние швы обеспечивают наименьшие остаточные напряжения и деформации сварной конструкции, меньший расход электродов и электроэнергии.

Это обусловлено меньшим объемом наплавленного металла в сравнении с односторонними швами при одинаковой толщине основного металла. Угловые швы. Сварка угловых швов сопряжена с определенными трудностями.